La impresión sucia es un desafío molesto que puede surgir debido a una variedad de factores en el proceso de impresión flexográfica. Desde la sala de prensa hasta la fabricación de planchas, cada etapa tiene su potencial para contribuir a este problema. Con la demanda creciente de resoluciones de impresión más altas, es crucial abordar estos problemas de manera efectiva para garantizar resultados de calidad. En este artículo, profundizaremos en las causas y soluciones comunes para la impresión sucia, ofreciendo perspectivas técnicas y prácticas para optimizar su proceso de impresión.

Selección de Rodillos Anilox para Combatir la Impresión Sucia

La selección adecuada de los rodillos anilox desempeña un papel fundamental en la reducción de la impresión sucia. Se recomienda encarecidamente utilizar un rodillo anilox con una relación de líneas por pulgada (LPI) al menos 5 veces mayor que el LPI de impresión. Esto garantiza que los puntos de impresión más pequeños no se sumerjan en las celdas anilox, evitando la acumulación de tinta no deseada en la superficie de la plancha. Además, elegir un rodillo anilox con el LPI y volumen adecuados para su aplicación específica ayuda a prevenir el exceso de tinta en la plancha y el sustrato, minimizando así la posibilidad de impresiones sucias.

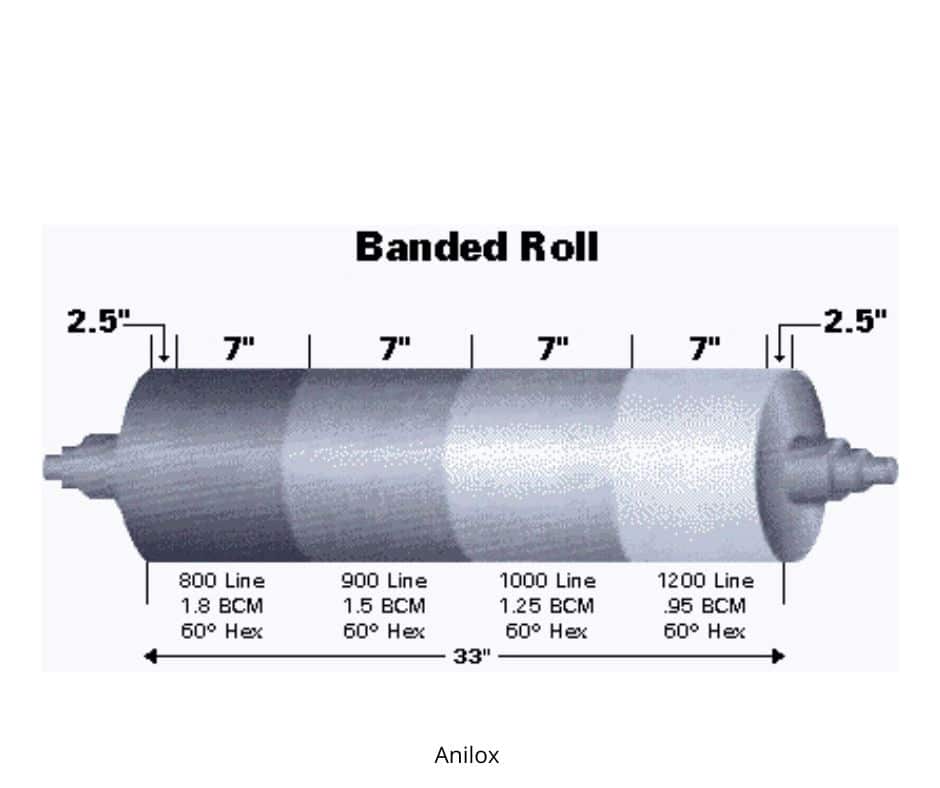

La realización de pruebas anilox con bandas grabadas con múltiples configuraciones de LPI y volumen permite una optimización precisa de los rodillos anilox para su proceso de impresión. Además, es crucial mantener una medición precisa de los rodillos anilox mediante rasquetas para garantizar un suministro constante de tinta y evitar problemas como la acumulación excesiva de tinta en la plancha.

Optimización de la Plancha de Impresión para una Reproducción Nítida

Una adecuada formación de la imagen en la plancha es esencial para garantizar una reproducción gráfica limpia y nítida en la prensa. Especialmente para puntos de resaltado y detalles finos, es fundamental utilizar el tiempo de exposición posterior adecuado para obtener una profundidad de relieve óptima. Esto asegura una base estable para los puntos, evitando así la impresión sucia causada por puntos mal formados.

Además, es importante considerar la estabilidad general de la plancha y su capacidad para mantener una calidad de impresión consistente. Problemas como la hinchazón de las planchas debido a tintas incompatibles pueden provocar impresiones sucias en la prensa. Realizar pruebas de compatibilidad entre planchas y tintas antes de la producción puede ayudar a evitar este problema.

Control Preciso del pH y Viscosidad de la Tinta

El control cuidadoso del pH y la viscosidad de la tinta es esencial para evitar la impresión sucia. La viscosidad incorrecta puede provocar problemas como puentes de puntos y densidades de tinta irregulares. Es crucial ajustar primero el pH antes de la viscosidad y utilizar aditivos recomendados por el fabricante para evitar complicaciones.

Optimización del Proceso de Secado de Tinta

El proceso de secado de tinta desempeña un papel crucial en la calidad de impresión. Un secado inadecuado puede provocar problemas como la acumulación de tinta en las planchas o un secado desigual entre estaciones, lo que resulta en impresiones sucias. Es fundamental mantener un equilibrio adecuado de temperatura y humedad en la sala de impresión para garantizar un secado óptimo de la tinta.

Control de Contaminantes en la Sala de Prensa

Mantener bajos los niveles de polvo y otros contaminantes en la sala de prensa es esencial para evitar impresiones sucias. La ventilación adecuada y el uso de sistemas de limpieza pueden ayudar a minimizar la presencia de contaminantes que podrían afectar la calidad de impresión.

FAQs (Preguntas Frecuentes)

1.¿Cómo puedo seleccionar el rodillo anilox adecuado para mi proceso de impresión?

R: Se recomienda elegir un rodillo anilox con una relación de líneas por pulgada (LPI) al menos 5 veces mayor que el LPI de impresión y realizar pruebas anilox con bandas grabadas para una optimización precisa.

2.¿Qué debo hacer para evitar problemas de hinchazón de la plancha?

R: Realizar pruebas de compatibilidad entre planchas y tintas antes de la producción puede ayudar a evitar problemas de hinchazón de la plancha relacionados con tintas incompatibles.

3.¿Cómo puedo controlar la viscosidad de la tinta de manera efectiva?

R: Ajustar primero el pH antes de la viscosidad y utilizar aditivos recomendados por el fabricante son pasos clave para controlar la viscosidad de la tinta de manera efectiva.

4.¿Qué puedo hacer para optimizar el proceso de secado de tinta?

R: Mantener un equilibrio adecuado de temperatura y humedad en la sala de impresión es fundamental para garantizar un secado óptimo de la tinta.

5.¿Cómo puedo minimizar la presencia de contaminantes en la sala de prensa?

R: Utilizar sistemas de ventilación adecuados y sistemas de limpieza puede ayudar a mantener bajos los niveles de polvo y otros contaminantes en la sala de prensa.