Resumen:

Las unidades más cruciales de una máquina de impresión offset de hojas, como los sistemas de tinta y humectación, así como la unidad de impresión, están compuestas principalmente por rodillos en contacto de varios tamaños. En la unidad de impresión, estos rodillos se conocen como cilindros. El ajuste preciso de estos rodillos es esencial, ya que influye significativamente en la calidad de las impresiones. Los ajustes se realizan experimentalmente, midiendo el ancho del área de contacto en los sistemas de tinta y humectación o calculando los parámetros de sujeción en la unidad de impresión. Este artículo analiza la compresión de dos rodillos, considerando el ancho del área de contacto, los radios de los rodillos, y sus relaciones de Poisson y módulos de Young.

Introducción:

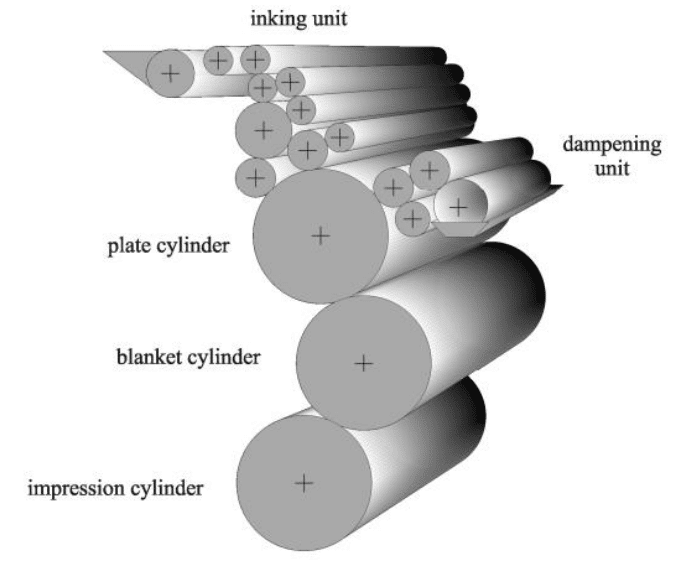

En las máquinas de impresión offset, la unidad de impresión, los sistemas de tinta y humectación se componen principalmente de rodillos y cilindros. Un elemento distintivo y de suma importancia es el cilindro portamantillas, situado entre el cilindro portaplanchas y el cilindro de impresión. Este cilindro tiene una mantilla de goma que transmite la imagen de la plancha metálica entintada al papel.

La unidad de impresión consta de tres cilindros: el cilindro portaplanchas, el cilindro mantilla y el cilindro de impresión (Dejidas y De-stree, 2007; Kipphan, 2001). En esta sección de la máquina, hay contacto entre una placa metálica fijada al cilindro portaplanchas y una mantilla de goma en el cilindro mantilla, así como entre esta mantilla y el cilindro de impresión metálico.

Los cilindros portaplanchas están en contacto con los rodillos formadores de tinta y los rodillos formadores humectantes. Los rodillos de metal blando recubiertos con caucho u otros materiales y los de metal duro dentro del sistema de tinta están en contacto, asegurando una adhesión adecuada. En el sistema humectante, los rodillos blandos (revestidos de goma, papel o tela) y los de metal duro se alternan en contacto.

Impacto del Ajuste de Tensión:

Una tensión inadecuada entre los cilindros de la unidad de impresión y los rodillos de los sistemas de tinta y humectación afecta a tres aspectos clave: la calidad de las impresiones, el desgaste de los componentes de la máquina y el tiempo de preparación de la máquina para su funcionamiento. Los errores de impresión que se presentan al inicio y durante la impresión prolongan el tiempo de preparación de las máquinas, aumentando el consumo de papel y tinta.

La tensión desigual entre los rodillos de tinta y los sistemas humectantes puede causar una transmisión irregular de tinta y agua. Una tensión excesiva entre los rodillos de tinta genera calor excesivo y expansión del caucho. Si esta tensión es demasiado alta entre los rodillos entintadores y el cilindro portaplanchas, los rodillos rebotan, cambiando el espesor de la tinta en la plancha. Esto provoca manchas en las impresiones, desgaste acelerado de la plancha y un aumento excesivo del valor del tono. Un ajuste desigual también puede causar manchas adicionales.

En el sistema de humectación, una tensión demasiado pequeña resulta en la transmisión de cantidades excesivas de agua a la placa, causando problemas como la emulsificación de la tinta, secado lento y mala adherencia de la tinta a los rodillos entintadores. Por otro lado, una tensión excesiva expulsa el agua de los rodillos, formando una fina película de agua en la placa. La tensión entre el rodillo humedecedor y el rodillo distribuidor, así como entre el rodillo humedecedor y el cilindro portaplanchas, debe ser lo suficientemente alta para distribuir el agua de manera uniforme.

Métodos de Control de Tensión:

Para determinar el contacto adecuado entre rodillos y cilindros, los impresores no miden ni calculan la tensión directamente. En su lugar, utilizan tiras de papel de aluminio entre los rodillos para controlar regularmente la tensión en los sistemas de tinta y humectación. En la unidad de impresión, el ajuste se calcula en función de la altura de la plancha sobre los anillos portadores del cilindro portaplanchas y la altura de la goma sobre los anillos portadores del cilindro mantilla.

Preguntas Frecuentes (FAQ)

1. ¿Por qué es crucial el ajuste de tensión en los rodillos de impresión?

El ajuste de tensión es fundamental para asegurar una transmisión uniforme de tinta y agua, evitar el desgaste prematuro de los componentes y mantener la calidad de las impresiones.

2. ¿Qué sucede si la tensión entre los rodillos es demasiado alta?

Una tensión excesiva puede generar calor excesivo, expansión del caucho y rebote de los rodillos, lo que afecta la uniformidad de la tinta y provoca desgaste acelerado y manchas en las impresiones.

3. ¿Cómo se controla la tensión entre los rodillos?

Los impresores utilizan tiras de papel de aluminio colocadas entre los rodillos para medir el ancho de la zona de contacto. También calculan la sujeción en la unidad de impresión basándose en la altura de la placa y la goma sobre los anillos portadores.

4. ¿Qué efectos tiene una tensión demasiado baja en el sistema de humectación?

Una tensión demasiado baja puede resultar en una transmisión excesiva de agua, causando emulsificación de la tinta, problemas de secado y mala adherencia de la tinta a los rodillos.

5. ¿Qué componentes están en contacto en la unidad de impresión?

En la unidad de impresión, hay contacto entre la placa metálica del cilindro portaplanchas, la mantilla de goma del cilindro mantilla y el cilindro de impresión metálico.