Introducción al Papel Estucado

Los papeles finos estucados, comúnmente conocidos como papeles gráficos, son esenciales en diversas industrias debido a sus propiedades superiores. Estos papeles tienen una base de pulpa sin madera, mayormente de madera dura, con relleno de carbonato de calcio, frecuentemente precipitado (PCC). Las características críticas del papel base incluyen volumen, opacidad, blancura, formación y suavidad de la superficie.

Proceso de Recubrimiento

Capas de Recubrimiento

El proceso de recubrimiento del papel implica la aplicación de hasta tres capas de revestimiento. La primera capa se suele aplicar en línea, siendo suficiente para muchos papeles finos estucados mate. Para lograr una suavidad adicional, se pueden aplicar una segunda y tercera capa fuera de línea. Los papeles estucados sedosos y brillantes típicamente tienen dos capas, aunque no es inusual encontrar papeles con tres capas de recubrimiento. El grosor de las capas varía entre 12-15 g/m² y 35-40 g/m² por lado.

Contenido y Composición del Recubrimiento

El contenido de cenizas de un papel fino completamente estucado puede alcanzar hasta el 45%. Los papeles estucados sedosos se calandran con un corte suave, mientras que los estucados brillantes se calandran con un corte duro. El color del recubrimiento incluye pigmentos, aglutinantes de látex, espesantes y diversos aditivos como agentes de dispersión y blanqueadores ópticos. En Europa, el pigmento predominante es el carbonato de calcio natural molido, apreciado por su alto brillo y bajo costo. Otros pigmentos como la arcilla caolín, sulfato de calcio (yeso), talco, blanco satinado y pigmentos plásticos se utilizan en menores proporciones.

Una formulación estándar de recubrimiento para papeles gráficos incluye:

- 70 a 100 partes de carbonato de calcio.

- Hasta 30 partes de arcilla.

- 10 a 12 partes de aglutinante de látex.

- 0,5 a 1 parte de espesante como carboximetilcelulosa.

- Pequeñas cantidades de otros aditivos.

Estructura y Propiedades del Recubrimiento

Análisis de la Estructura

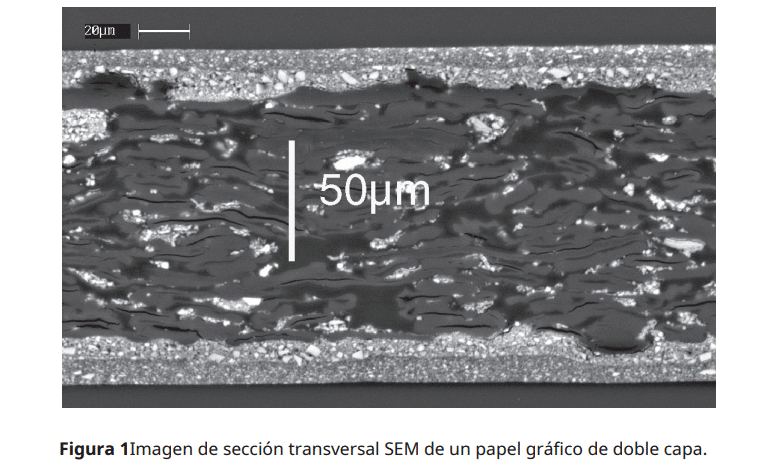

La Figura 1 muestra una imagen SEM de un papel fino de doble capa, destacando la variación en el espesor del recubrimiento. Una capa de recubrimiento típica se compone de 60% en volumen de pigmento, 15% en volumen de látex y 25% en volumen de huecos. La estructura de huecos se caracteriza por el volumen, tamaño, forma de los poros y la tortuosidad. Es sabido que el tamaño de los poros aumenta con el tamaño de las partículas de pigmento, y el volumen de los poros incrementa al disminuir el contenido de látex y cuando la distribución del tamaño de las partículas de pigmento se vuelve más uniforme.

Efectos del Calandrado

El calandrado tiene un impacto significativo en la estructura del recubrimiento, aumentando la suavidad, cerrando los poros superficiales, reduciendo el radio promedio de los poros y ligeramente disminuyendo el volumen de poros. Las propiedades ópticas del papel mejoran con mayor brillo, menor brillo y menor opacidad. Estudios como el de Karathanasis et al. han demostrado que el calandrado puede reducir el radio promedio de los poros en un 20-30%, con porosidad relativamente constante antes y después del proceso.

Preguntas Frecuentes

1. ¿Qué es el papel estucado?

El papel estucado es un tipo de papel que ha sido recubierto con una mezcla de pigmentos y adhesivos para mejorar su suavidad, brillo y calidad de impresión.

2. ¿Cuál es la diferencia entre papel mate y papel brillante?

El papel mate tiene un acabado sin brillo que minimiza los reflejos, ideal para textos extensos y gráficos detallados. El papel brillante tiene un acabado lustroso que resalta los colores y es perfecto para fotografías y presentaciones visuales.

3. ¿Qué es el calandrado y por qué es importante?

El calandrado es un proceso de acabado donde el papel se pasa entre rodillos para mejorar su suavidad y brillo. Es crucial para asegurar la calidad de la superficie del papel, influenciando sus propiedades ópticas y táctiles.

4. ¿Qué pigmentos se utilizan en el recubrimiento del papel?

Los pigmentos más comunes incluyen carbonato de calcio, arcilla caolín, sulfato de calcio, talco y blanco satinado. Cada uno ofrece distintas propiedades en términos de brillo, opacidad y costo.

5. ¿Cómo afecta el tamaño de las partículas de pigmento al papel?

El tamaño de las partículas de pigmento afecta la estructura de los poros del recubrimiento. Partículas más grandes aumentan el tamaño de los poros, mientras que una distribución uniforme de tamaños mejora la opacidad y el acabado del papel.