Lo más importante para cualquier empresa es su identidad. ¿Qué hace que su producto sea diferente? ¿Qué los hace únicos? Todos los negocios exitosos establecen una identidad. Si se mantiene consistentemente, el resultado es una base de clientes que espera un cierto nivel de servicio y calidad . Debido a esta expectativa, los clientes siguen siendo leales a su marca y no a la de la competencia. Esto se conoce como lealtad a la marca y es el resultado del arduo trabajo y la relación que la empresa ha construido con sus clientes.

Para algunos, su logotipo se ha convertido en su identidad, incluso en un icono. Coca-Cola es una marca icónica. Deben mantener coherencia en la forma en que está escrito su logotipo y deben coincidir exactamente con el “rojo Coca-Cola”. Algunas empresas incluso han podido eliminar el nombre de su empresa de su logotipo y aún así ser reconocidas instantáneamente.

Estas empresas quieren que veas su logotipo y que no pienses dos veces en quiénes son o qué representan. La representación visual de esa identidad en el embalaje es primordial. Debido a esto, las empresas esperan que el color y la imagen impresa de sus productos sean absolutamente precisos.

Para que la industria de la impresión logre tal hazaña, hay cientos de factores que deben estar adecuadamente alineados. Algunos de estos factores incluyen el tipo de prensa, el funcionamiento de la prensa y el ambiente en la sala de prensa. Sin embargo, las tres variables más importantes para lograr la coherencia son las tintas, las planchas de impresión y los rodillos anilox. Mantener el volumen del rodillo anilox es el componente más difícil de los tres y el más importante. Si cambia el volumen, cambia el color y se pierde consistencia .

Entonces, ¿cuál es el secreto para lograr ese elemento crítico de regularidad del volumen? Son las especificaciones de grabado las que mantienen el espesor adecuado de la película de tinta en las planchas de impresión. El espesor de la película de tinta es el volumen de tinta que se transfiere a las planchas de impresión y es lo que determina la intensidad del color y la calidad de impresión . La película de tinta más fuerte y delgada (manteniendo la densidad del color ) siempre imprime mejor. Sin suficiente volumen, el color se imprime débil. Por otro lado, una sobrecarga de tinta da como resultado una impresión sucia o una ganancia de punto excesiva .

Para encontrar ese punto óptimo en la cantidad de tinta transferida al sustrato , se deben abordar algunas cosas. El tipo y la viscosidad de la tinta, el tipo de planchas de impresión utilizadas y los tipos de sustratos son ejemplos clave. Sin embargo, para controlar sistemáticamente el color y la calidad de impresión , se deben elegir grabados en rodillo anilox con proporciones constantes de profundidad y apertura.

La profundidad de las celdas de los rodillos anilox se puede cuantificar mediante su relación entre profundidad y apertura. Por ejemplo, si una celda tiene 30 micrones de profundidad y 100 micrones de ancho, su relación profundidad-apertura es del 30%. En promedio, una relación de profundidad a apertura del 30% puede transferir el 20% de este volumen a la red . Si la misma celda tiene 40 micrones de profundidad, su relación profundidad-apertura es del 40%. Esta célula podrá transferir el 18% de lo que posee a la web . En otras palabras, para un recuento de líneas determinado, cuanto más profunda se vuelve una celda, se reduce el porcentaje de tinta transferida a la plancha. Cuando sea posible, se recomienda utilizar proporciones de profundidad a apertura en el rango del 30 al 35 % .

A continuación se muestra una imagen de diferentes proporciones de profundidad y apertura con el mismo número de líneas. Estos representan proporciones de profundidad a apertura del 25%, 35%, 55% y 80%.

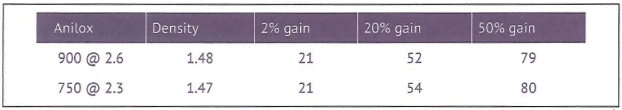

Así que cómo hace ¿Se determina qué grabado utilizar en el rodillo anilox? Como se muestra a continuación, no se trata únicamente del volumen del rodillo anilox. Más bien, es una función de la geometría de la celda en el rodillo anilox la que dicta exactamente cuánta tinta se transfiere a la plancha de impresión. Este espesor de la película de tinta debe ser el foco a la hora de seleccionar un grabado . El siguiente cuadro es un ejemplo en el que se logró el mismo espesor de película de tinta usando dos volúmenes diferentes. ¿El resultado? Tanto la intensidad del color como la ganancia de punto fueron casi idénticas.

¿Cómo puede un volumen 2,6 producir resultados casi idénticos en comparación con un volumen 2,3? El 900 tiene un grabado más profundo y libera menos de lo que contiene. Esto da como resultado el mismo espesor de película de tinta en la plancha de impresión que el 750 con un volumen menor porque la celda menos profunda libera más de lo que contiene. Básicamente, la celda menos profunda tiene una transferencia de tinta más eficiente.

Si una planta utiliza proporciones constantes de profundidad y apertura para todos los requisitos de volumen, se transferirá el mismo porcentaje de tinta a la plancha. Como resultado, será más fácil identificar qué rollos usar con nuevos colores y trabajos de impresión. Por ejemplo, si se usa un volumen de 4,0 con una relación de profundidad a apertura del 30 %, se grabará a un lpi de 400. Si se usó este rollo y se encontró que tenía un 10 % de densidad de color claro , se requeriría un volumen de 4,4. para aumentar el color en un 10%. Usar la misma relación de profundidad a apertura del 30 % daría como resultado un grabado con un lpi de 380. El resultado sería un aumento exacto en la intensidad del color del 10 %.

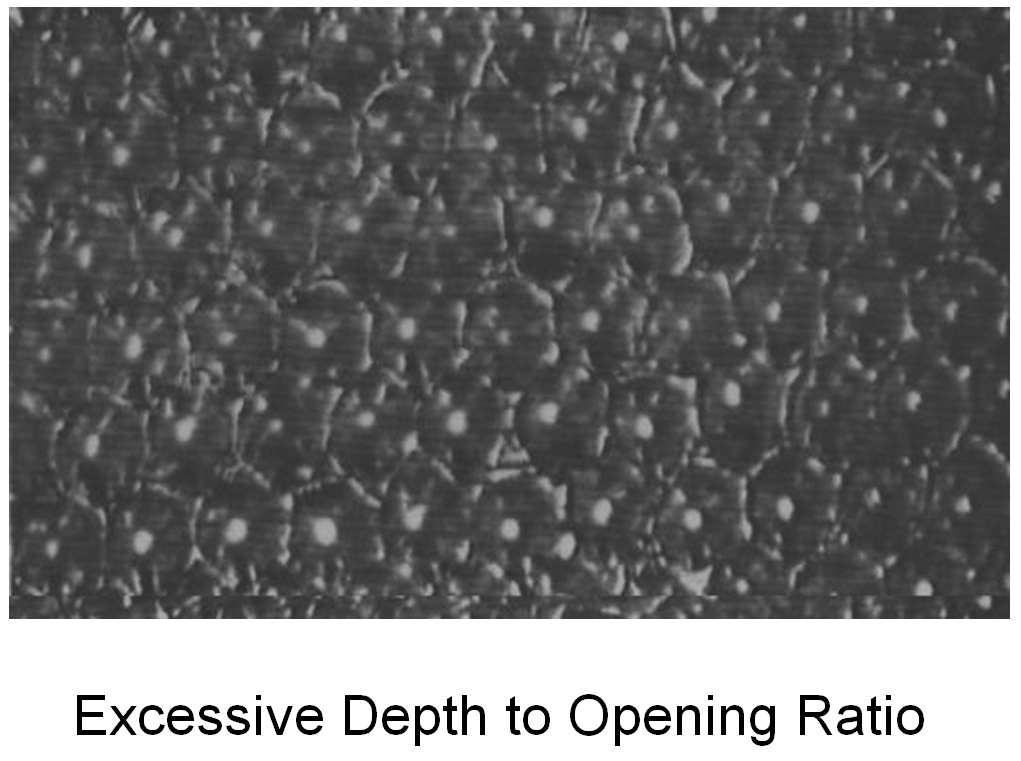

Por otro lado, el uso de proporciones inconsistentes o excesivas de profundidad y apertura dará como resultado efectos secundarios más adversos que solo problemas de coincidencia de colores . A continuación se muestra un ejemplo de un grabado con una relación de profundidad a apertura superior al 50%. Los grabados profundos son ásperos, forman paredes celulares inconsistentes e introducen muchas variables que reducen en gran medida la posibilidad de coherencia en el proceso de impresión.

Sin embargo, elegir la pantalla de línea cuenta en adecuado Las relaciones entre profundidad y apertura producen geometrías celulares uniformes. Las paredes celulares se forman de manera más consistente y producen grabados que durarán más, se imprimirán de manera más consistente y serán más resistentes a los daños. Además, si la limpieza de los rodillos anilox es un desafío, mantener la relación profundidad-apertura por debajo del 40% hará que el mantenimiento de los rodillos sea más fácil.

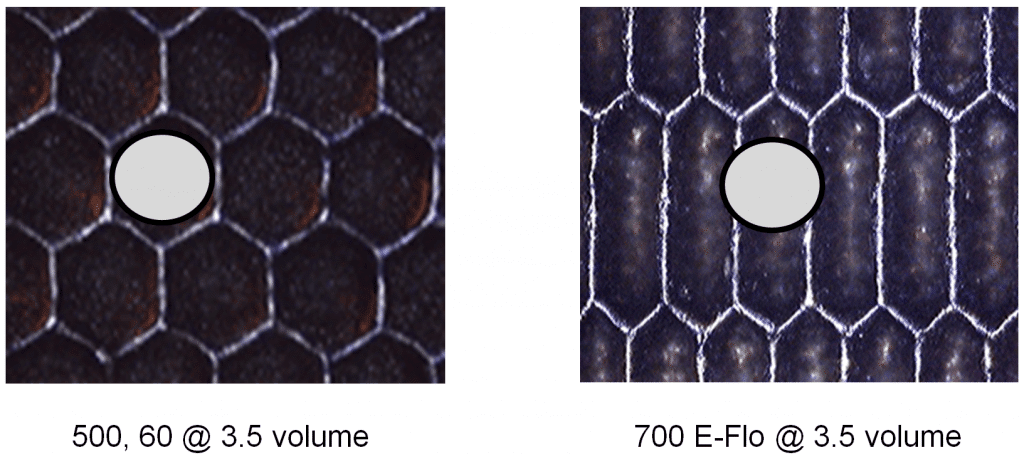

Hasta ahora, se ha establecido que elegir las especificaciones de grabado correctas es una función del espesor de la película de tinta logrado considerando el número de líneas de trama, el volumen y las relaciones entre profundidad y apertura. Pero ¿qué pasa con el número de líneas en la plancha de impresión? El enfoque aquí es sencillo: aumentar demasiado el número de líneas en el anilox solo disminuirá la capacidad de ejecutar consistentemente de un trabajo a otro y afectará la facilidad para mantenerlo limpio. Además, con las tecnologías de planchas actuales que utilizan puntos compatibles, es posible que no sea necesario imprimir con un número de líneas tan alto en el rodillo anilox como podría pensarse. Este es un tema en sí mismo, pero hay muchos datos que respaldan que usar proporciones uniformes de profundidad y apertura en casi toda la gama de requisitos de impresión es un beneficio. Y hay nuevas geometrías celulares que pueden lograrlo.

Arriba hay grabados con el mismo volumen y proporciones de profundidad a apertura. A la izquierda hay una celda hexagonal estándar de 60 grados. Si los puntos en la impresión son más pequeños que la abertura de esta celda, nuevas geometrías de celda como la de la derecha pueden aumentar el soporte de la placa. El número de pantallas de líneas horizontales se ha incrementado en aproximadamente un 40 %. Sin embargo, para mantener una relación adecuada entre profundidad y apertura, se ha reducido el número de líneas verticales. Existe aproximadamente el mismo número de celdas en el rollo, pero el efecto es que la placa soporta suficiente para puntos más pequeños.

Cuando se trata de limpieza y mantenimiento, el volumen de un rodillo anilox depende de dos factores: obstrucción y desgaste. La primera señal de que un rodillo anilox está obstruido o desgastado es una disminución en la intensidad del color . La pérdida de intensidad del color puede ser el resultado de otros factores, pero el rodillo anilox es la causa más probable.

Debido a que el desgaste y el taponamiento tienen un impacto tan alto en la consistencia , es importante conocer el volumen de cada rodillo anilox. Se recomienda encarecidamente que una planta invierta en un alcance para medir el volumen o que solicite que el proveedor de anilox realice una auditoría del rodillo anilox en el sitio. Este informe mostrará la condición actual de un rollo en comparación con su volumen original . Si el rollo tiene un volumen efectivo del 80%, una auditoría mostrará si se debe a obstrucción, desgaste o ambos. Si la causa es el desgaste y la intensidad del color no cumple con las especificaciones, será necesario reemplazar el rollo. Si está enchufado, existen varios métodos para restaurar el volumen de esos rollos.

La capacidad de mantener un inventario de rodillos anilox completamente limpio es la mejor manera de imprimir de manera consistente y reducir el tiempo de inactividad . Desafortunadamente, los productos químicos siguen siendo la forma más común de limpiar los rodillos anilox cuando se utiliza el ciclo de lavado en una imprenta. Hay cientos de empresas químicas, todas con propiedades diferentes. Sin embargo, los productos químicos nunca son del todo eficaces y no son buenos para el medio ambiente ni para los operadores.

Existen dos métodos libres de químicos que mantienen los rodillos anilox limpios en todo momento. El primero es la limpieza con soda, que se puede utilizar en la prensa para restaurar el volumen a las mejores especificaciones. Si el rodillo anilox se puede retirar de la prensa, la limpieza con láser del rodillo en un gabinete también lo limpiará por completo. Esta tecnología es nueva en la industria de la impresión, pero ya se ha convertido en un método probado que no utiliza consumibles y sólo una pequeña cantidad de energía. Es el futuro de la limpieza de rodillos anilox.

Tan importante como la limpieza es el manejo de los rodillos anilox. El daño es una de las principales razones por las que es necesario volver a grabar los rodillos anilox. Ya sea causado por daños en la prensa por líneas marcadas o por manipulación, existen muchas formas prácticas de reducir el riesgo de que esto ocurra. El almacenamiento adecuado, las cubiertas protectoras de los rollos, la reducción de la limpieza química, el uso de filtros y la modificación del tipo de cuchillas doctoras o las presiones dosificadoras utilizadas son todas opciones para alargar la vida útil de un rollo.

En resumen, las empresas deben promocionar sus marcas y envases de la manera más consistente posible, tanto en la combinación del color de su marca como en la calidad de impresión . Conocer su proceso individual es la mejor manera de lograr ese objetivo para su cliente. Al dominar el espesor de la película de tinta , perfeccionar el mantenimiento de los rodillos anilox e involucrar a los proveedores, aumentará su capacidad para tener éxito. La coherencia en el funcionamiento equivale a la coherencia en la impresión, y un conocimiento profundo de su inventario de rodillos anilox es un importante contribuyente a este éxito.